2. العملية التجريبية

2.1 علاج الفيلم اللاصق

وقد لوحظ أنه يتم إنشاء فيلم كربون مباشرة أو ربطه بورق الجرافيترقائق كربيد السيليكونالمغلفة بمادة لاصقة أدت إلى عدة مشاكل:

1. في ظل ظروف الفراغ، يتم تشغيل الغشاء اللاصقرقائق كربيد السيليكونطور مظهرًا متقشرًا بسبب إطلاق الهواء بشكل كبير، مما أدى إلى مسامية السطح. أدى هذا إلى منع الطبقات اللاصقة من الترابط بشكل صحيح بعد الكربنة.

2. أثناء الترابط،رقاقةيجب وضعها على ورق الجرافيت دفعة واحدة. في حالة حدوث إعادة تموضع، يمكن أن يؤدي الضغط غير المتساوي إلى تقليل تجانس المادة اللاصقة، مما يؤثر سلبًا على جودة الترابط.

3. في عمليات التفريغ، يؤدي إطلاق الهواء من الطبقة اللاصقة إلى تقشير وتكوين العديد من الفراغات داخل الفيلم اللاصق، مما يؤدي إلى عيوب الترابط. لمعالجة هذه المشكلات، قم بتجفيف المادة اللاصقة مسبقًا علىرقاقةيوصى باستخدام سطح الترابط باستخدام صفيحة ساخنة بعد الطلاء الدوراني.

2.2 عملية الكربنة

عملية إنشاء فيلم الكربون علىرقاقة بذور SiCويتطلب ربطها بورق الجرافيت تفحيم الطبقة اللاصقة عند درجة حرارة محددة لضمان الترابط المحكم. يمكن أن تؤدي الكربنة غير الكاملة للطبقة اللاصقة إلى تحللها أثناء النمو، مما يؤدي إلى إطلاق الشوائب التي تؤثر على جودة نمو البلورات. لذلك، يعد ضمان الكربنة الكاملة للطبقة اللاصقة أمرًا بالغ الأهمية للترابط عالي الكثافة. تتناول هذه الدراسة تأثير درجة الحرارة على الكربنة اللاصقة. تم تطبيق طبقة موحدة من مقاوم الضوء علىرقاقةالسطح ووضعها في فرن أنبوبي تحت فراغ (<10 باسكال). تم رفع درجة الحرارة إلى مستويات محددة مسبقًا (400 درجة مئوية، 500 درجة مئوية، و600 درجة مئوية) وتم الحفاظ عليها لمدة 3-5 ساعات لتحقيق الكربنة.

التجارب المبينة:

عند 400 درجة مئوية، بعد 3 ساعات، لم يتفحم الفيلم اللاصق وظهر باللون الأحمر الداكن؛ لم يلاحظ أي تغيير كبير بعد 4 ساعات.

عند 500 درجة مئوية، بعد 3 ساعات، يتحول الفيلم إلى اللون الأسود لكنه لا يزال ينقل الضوء؛ لا يوجد تغيير كبير بعد 4 ساعات.

عند 600 درجة مئوية، بعد 3 ساعات، يتحول الفيلم إلى اللون الأسود بدون انتقال الضوء، مما يشير إلى الكربنة الكاملة.

وبالتالي، درجة حرارة الربط المناسبة يجب أن تكون ≥600°C.

2.3 عملية تطبيق المادة اللاصقة

يعد توحيد الفيلم اللاصق مؤشرًا حاسمًا لتقييم عملية تطبيق المادة اللاصقة وضمان طبقة ترابط موحدة. يستكشف هذا القسم سرعة الدوران المثالية ووقت الطلاء لسمك الفيلم اللاصق المختلف. التوحيد

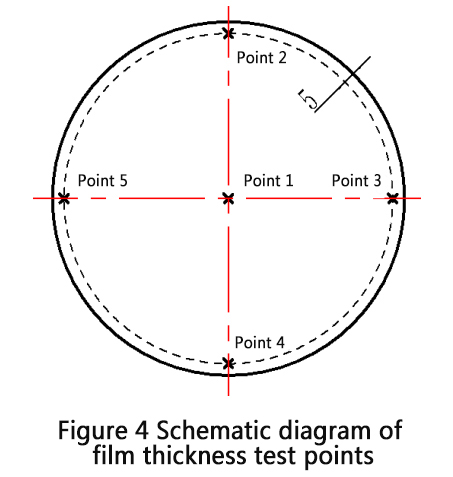

يتم تعريف u لسمك الفيلم على أنه نسبة الحد الأدنى لسمك الفيلم Lmin إلى الحد الأقصى لسمك الفيلم Lmax على المنطقة المفيدة. تم اختيار خمس نقاط على الرقاقة لقياس سمك الفيلم، وتم حساب التوحيد. ويوضح الشكل 4 نقاط القياس.

بالنسبة للترابط عالي الكثافة بين رقاقة SiC ومكونات الجرافيت، فإن سمك الفيلم اللاصق المفضل هو 1-5 ميكرومتر. تم اختيار سمك فيلم يبلغ 2 ميكرومتر، والذي ينطبق على كل من تحضير فيلم الكربون وعمليات ربط ورق الرقاقة/الجرافيت. المعلمات المثلى لطلاء الدوران للمادة اللاصقة الكربنة هي 15 ثانية عند 2500 دورة / دقيقة، وبالنسبة للمادة اللاصقة الرابطة، 15 ثانية عند 2000 دورة / دقيقة.

2.4 عملية الترابط

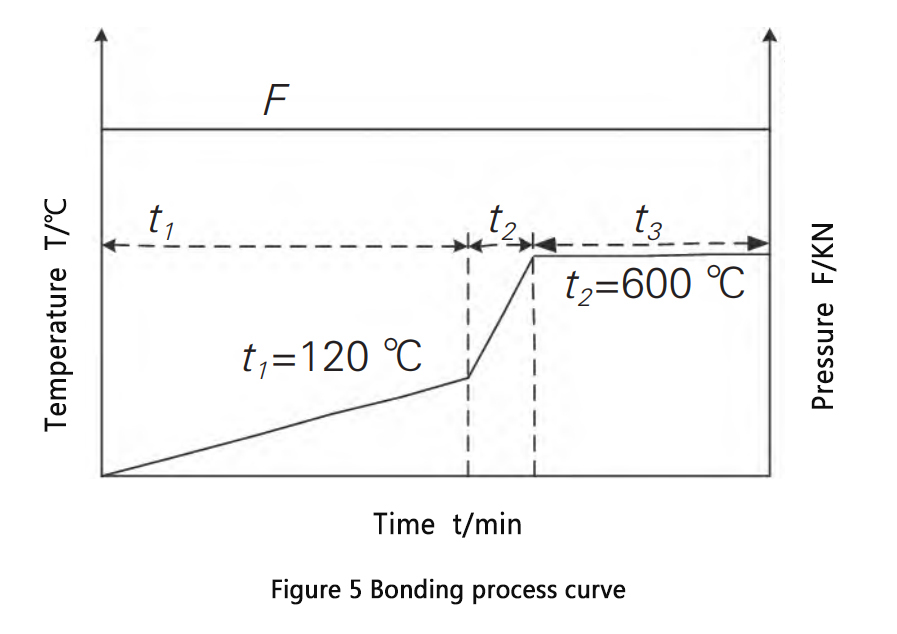

أثناء ربط رقاقة SiC بورق الجرافيت/الجرافيت، من الضروري التخلص تمامًا من الهواء والغازات العضوية المتولدة أثناء الكربنة من طبقة الترابط. يؤدي الإزالة غير الكاملة للغاز إلى ظهور فراغات، مما يؤدي إلى طبقة ترابط غير كثيفة. يمكن تفريغ الهواء والغازات العضوية باستخدام مضخة زيت ميكانيكية. في البداية، يضمن التشغيل المستمر للمضخة الميكانيكية وصول حجرة التفريغ إلى الحد الأقصى، مما يسمح بإزالة الهواء بالكامل من طبقة الترابط. ارتفاع درجة الحرارة السريع يمكن أن يمنع إزالة الغاز في الوقت المناسب أثناء الكربنة ذات درجة الحرارة العالية، مما يشكل فراغات في طبقة الترابط. تشير خصائص اللصق إلى إطلاق الغازات بدرجة كبيرة عند درجة حرارة ≥120 درجة مئوية، مما يؤدي إلى الاستقرار فوق درجة الحرارة هذه.

يتم تطبيق الضغط الخارجي أثناء الترابط لتعزيز كثافة الفيلم اللاصق، مما يسهل طرد الهواء والغازات العضوية، مما يؤدي إلى طبقة ترابط عالية الكثافة.

وباختصار، تم تطوير منحنى عملية الترابط المبين في الشكل 5. تحت ضغط محدد، يتم رفع درجة الحرارة إلى درجة حرارة إطلاق الغازات (~ 120 درجة مئوية) ويتم الاحتفاظ بها حتى اكتمال إطلاق الغازات. بعد ذلك، يتم زيادة درجة الحرارة إلى درجة حرارة الكربنة، والحفاظ عليها للمدة المطلوبة، يليها التبريد الطبيعي إلى درجة حرارة الغرفة، وإطلاق الضغط، وإزالة الرقاقة المستعبدة.

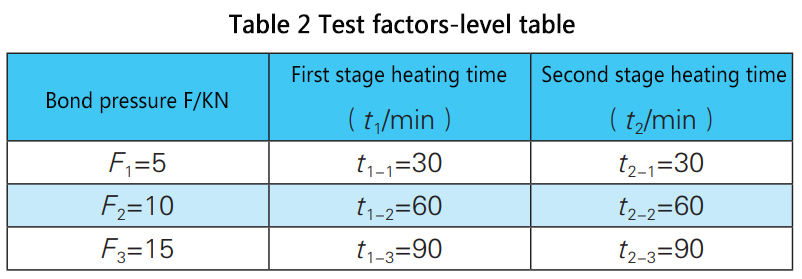

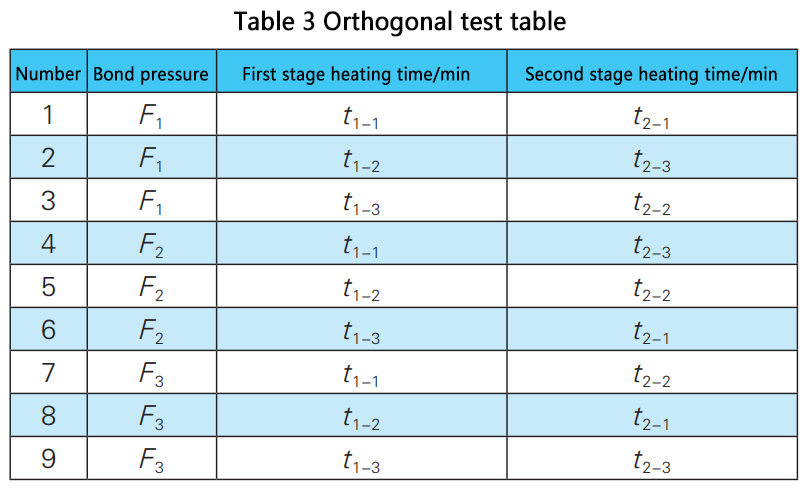

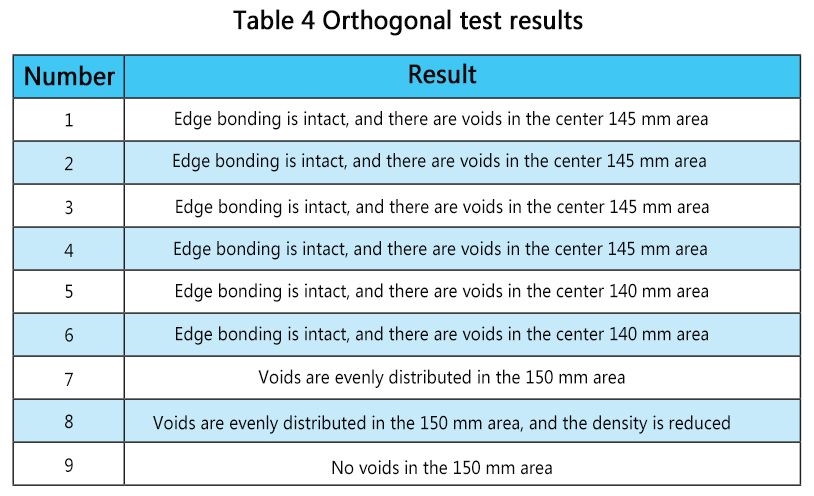

وفقًا للقسم 2.2، يحتاج الفيلم اللاصق إلى الكربنة عند درجة حرارة 600 درجة مئوية لأكثر من 3 ساعات. لذلك، في منحنى عملية الربط، يتم ضبط T2 على 600 درجة مئوية وt2 إلى 3 ساعات. يتم عرض القيم المثلى لمنحنى عملية الترابط، والتي تم تحديدها من خلال التجارب المتعامدة التي تدرس تأثيرات ضغط الترابط، ووقت التسخين في المرحلة الأولى t1، ووقت التسخين في المرحلة الثانية t2 على نتائج الترابط، في الجداول 2-4.

النتائج المشار إليها:

عند ضغط ربط قدره 5 كيلو نيوتن، كان لوقت التسخين تأثير ضئيل على الترابط.

عند 10 كيلو نيوتن، انخفضت مساحة الفراغ في طبقة الترابط مع تسخين المرحلة الأولى لفترة أطول.

عند 15 كيلو نيوتن، يؤدي تمديد المرحلة الأولى من التسخين إلى تقليل الفراغات بشكل كبير، مما يؤدي في النهاية إلى إزالتها.

لم يكن تأثير وقت التسخين في المرحلة الثانية على الترابط واضحًا في الاختبارات المتعامدة. تثبيت ضغط الترابط عند 15 كيلو نيوتن ووقت التسخين في المرحلة الأولى عند 90 دقيقة، وأوقات التسخين في المرحلة الثانية البالغة 30 و60 و90 دقيقة جميعها أدت إلى طبقات ترابط كثيفة خالية من الفراغ، مما يشير إلى أن وقت التسخين في المرحلة الثانية كان تأثير ضئيل على الترابط.

القيم المثالية لمنحنى عملية الترابط هي: ضغط الترابط 15 كيلو نيوتن، وقت التسخين في المرحلة الأولى 90 دقيقة، درجة حرارة المرحلة الأولى 120 درجة مئوية، وقت التسخين في المرحلة الثانية 30 دقيقة، درجة حرارة المرحلة الثانية 600 درجة مئوية، ووقت الاحتفاظ بالمرحلة الثانية 3 ساعات.

وقت النشر: 11 يونيو 2024